今回はトラックのボデーメーカーである当社の在庫計画活動について、紹介させていただきます。

最後までお付き合いいただけますと幸いです(*- -)(*_ _)ペコリ

受注生産方式の特徴

トラックボデーは小さな部品から大きな部品まで多くの部品を組み合わせて製作されています。

当社のトラックボデーにおいては大部分を社内で加工した板金部品や鋼材部品を使用しており、鋼板や角パイプの切断、抜き、曲げ、溶接、塗装とすべての工程を内製化しています。

様々な仕様のトラックボデーでも中には共通で使われる同じ形状の部品も有りますが、当社の生産形態が「受注生産方式」で有るため、受注を受けてから部品を製作することになっていました。

受注生産方式はお客様からオーダーを頂いて初めて設計、生産を始める生産形態で、当社も受注を頂いてから生産計画を立てています。

受注生産方式の特徴としては、次のようなことがあげられます。

受注生産方式の特徴

・受注後に生産が行われる

・多種少量生産が多い

・製品をストックする必要がない

・生産リードタイム短縮と受注平準化が課題

ちなみに大量生産されるものでは「見込み生産方式」と呼ばれ販売予測から生産計画を立てられます。

見込み生産方式では生産後に受注が行われ、需要予測が課題となります。少種多量生産が多いのも特徴です。

お客様の要望にお応えしながら生産する当社のような受注生産方式とは真逆の生産方式ですが、両者はトレードオフの関係にあるといえます。

自社にとってのボトルネックはなにか?

ボトルネックとは「瓶の首」という意味で、その処理能力が与えられた仕事量と同じかそれ以下のリソースを指します。

ボトルネックがあると工場内では渋滞が発生し、足止めされてしまいます。

ボトルネックが工場全体の生産能力を決めてしまう原因ともいえるので、これを発見することは非常に重要だといえます。

ボトルネックになってしまうのは小さな部品たち

小さな部品でも種類が多いと意外と加工機械を占有してしまい、生産のボトルネックとなることがあります。

使用量が多い共通部品であっても受注のたびに製作していたので加工機械の回転数が悪化し、後工程の停滞が発生してしまっていました。

在庫部品の検討

そこで受注が確定している案件と、今後の受注予測から共通部品を予め作って在庫しておく方法を検討してみました。

検討にあたっては以下のことに注意しました。

1. 3ヶ月程度でおおよそ使い切る数量

2. 設計が標準部品としていて図面が揃っているもの

3. 保管が用意な形状、材料で有ること

在庫量については、いくら頻繫に使う共通部品だとしても作り過ぎはよくありません。

在庫0がキャッシュフローの観点から理想ですが、生産の効率化とトレードオフの関係にあるため妥当なバランスを取らなければなりません。

今回は3ヶ月程度で使い切る量を基準としました。

次に重要視したのは、既に設計部門が標準部品として設計済みであることです。

当社はトラックボデーをオーダーに合わせて製作するため設計部門があります。

設計部門にて、今後も標準で使い続けるものとお墨付きをもらわなければなりません。

在庫したはいいが、設計変更がかかってしまったら元も子もなくなってしまいます。

最後に、あまりにサイズが大きなもの・保管に気を使うものは除外しました。

一般的な部品棚にコンテナを並べ保管したいと考えていたので、幅600mm、奥行き300mm程度を上限としました。

これらの条件から在庫にする部品を選定したところ、当社の部品は20種類ほどに絞られました。

20種類×3ヶ月分を在庫することになりますが、それらの部品をいつ・どのように作ると良いのか?

在庫計画から手配の計画に進みます。

標準在庫部品は内製する?外注する?

在庫計画した部品を自社で内製するか・外注するかの区分を判断する必要があります。

通常は、自社で行うよりも有利である場合に外注を利用することとなります。

当社では標準部品を自社で内製する場合、加工機械が空いている時間にまとめて加工することになります。

加工機械の稼働率が低い状況であれば、この方法が有利かもしれません。

しかし、現状当社では加工機械がボトルネックとなっている状況なので、加工機械の回転数を上げるため今回は外注加工で手配を進めることにしました。

部品納品完了!保管棚に収まりました!

部品加工の協力会社様に図面を送り、製作をスタート。

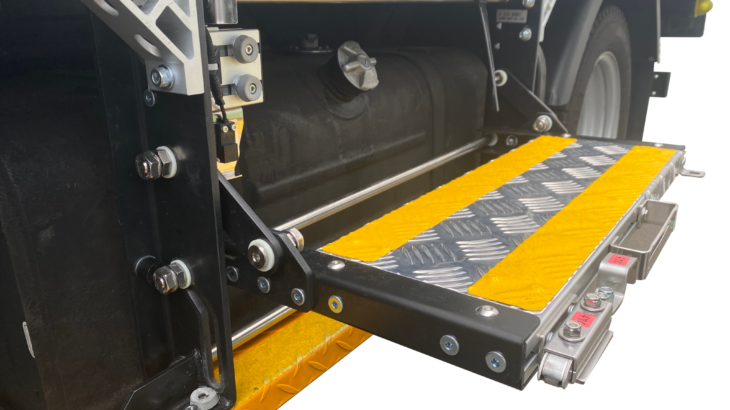

納品されるまでの間に保管するための棚を製作しました。

加工現場に近く、取り出しやすいように部品名が表示されたコンテナも合わせて準備します。

全社で在庫計画していきたい

後から発覚したのですが「これまでも調達部門と設計部門が連携して、標準部品の在庫化を進めてきた」ということでした。

これからは生産管理部門も参加し、内製加工部門・組立部門も巻き込み、更には営業部門とも協力して販売計画と在庫計画がうまくリンクするする仕組みづくりをしていきたいと思います。